On en parle partout dans les ateliers. Les prises de décision stratégiques vis à vis de la production s'appuient très souvent sur cet indicateur maître, LE TRS !

Un indicateur pour les gouverner tous ? Découvrons-le ensemble.

Le TRS, définition

Une machine de production représente un investissement important, l'optimisation de son utilisation est donc stratégique pour une entreprise.

Pour suivre la productivité de ces équipements onéreux, il existe une batterie complète d'indicateurs plus ou moins généraux ou précis.

Le TRS ou Taux de Rendement Synthétique est l'indicateur de référence de l'industrie. Il tire son origine du terme anglo-saxon "Overall Equipment Effectiveness", ou OEE.

Cet indicateur permet de :

📊 mesurer la performance

🔎 faciliter le pilotage de l'entreprise

💡 prendre des décisions et mettre en place des plans d’actions

En s'appuyant sur le TRS, c’est la performance globale d’un équipement industriel que l’on mesure.

L'objectif étant de rassembler plusieurs typologies d'informations permettant ainsi l'analyse des principales causes de perte de rendement (état de fonctionnement, prise en compte des arrêts de production, cadence, pièces rebutées ...).

Le TRS, les origines

Pour le calculer rien de plus simple, il suffit de diviser le nombre de pièces correctement fabriquées par le nombre de pièces que la machine aurait dû produire dans son temps de production théorique, tout en prenant en compte le temps de cycle d'une pièce.

Ce calcul précis a été construit par un collège de professionnels de l'industrie qui ont écrit une norme qui standardise les différentes méthodes de calcul des indicateurs : la norme AFNOR-NFE 60-182 fut créée en 2002.

Concrètement, voici à quoi cette norme ressemble :

Comment le calcule-t-on ?

Pour calculer le Taux de Rendement Synthétique (TRS), il suffit de diviser le temps utile par le temps requis. L'équation simplifiée pour calculer le TRS est la suivante :

Calcul :TRS = Temps de production de pièces conformes total/Temps de production théorique totalSoit : Temps Utile/Temps Requis

➡️ Il existe une deuxième méthode de calcul, qui consiste à multiplier les 3 indicateurs suivants pour obtenir le TRS : DO1 x TP2 x TQ3

Mais pour l'obtenir, il nous faut connaître les 3 composantes suivantes :

1. La Disponibilité Opérationnelle (ou Taux de Disponibilité) mesure les pertes de productivité liées aux arrêts non-planifiés : pannes, attentes, changement de série... Plus ce taux est important, plus votre machine est disponible pour produire.

2. Le Taux de Performance mesure les écarts de performance dus aux variations de cadence (sous ou sur vitesse) et aux micro-arrêts. Une machine qui marche au ralenti ou qui cumule des micro-arrêts entraine une baisse de sa performance.

3. Le Taux de Qualité mesure les pertes de productivité liées à la production de pièces ne répondant pas aux exigences de qualité. Il est donc affecté par le nombre de pièces déclarées non-conformes (rebuts et retouches).

Le TRS découle de la multiplication de ces 3 indicateurs, tous compris entre 0 et 100%. Plus le TRS approche les 100%, plus la production est performante.

EXEMPLE ➡️ Une machine avec un TRS de 80% a fabriqué des pièces bonnes pour son client 80% de son temps de production.

Cas pratique : Le TRS chez "Usine K"

Pour notre exemple, nous considérons les éléments suivants :

✔️ "Usine K" est un industriel usinant des pièces mécanique.

✔️ Le temps de production idéal d'1 pièce conforme est de 10 minutes.

✔️ L'atelier est ouvert de 5h à 22h, les équipes disposent de 15 minutes de pause le matin et l'après-midi ainsi que d'1h pour le déjeuner entre le roulement d'équipe.

✔️ Il y a eu 2 changements et réglages d'outils de 30 minutes chacun.

✔️ On comptabilise 1 panne récurrente quotidienne d'une durée de 1 heure.

✔️ Dû à 2 absences matières de 30 minutes la machine s'est arrêtée à deux reprises.

✔️ À cause de l'usure des outils, la cadence de production a diminué et a nécessité plus de temps que prévu, soit 2h de plus.

✔️ La production de la machine d'Usine K est de 55 pièces, dont 8 non-conformes sur la journée analysée.

Calculons ensemble le TRS d'Usine K :

📌 Temps Total = 24h soit 1 440 mn

📌 Temps d'Ouverture = 17h soit 1 020 mn

📌 Temps Requis = 15h30 soit 930 mn

📌 Temps de Fonctionnement = 12h30 soit 750 mn

📌 Temps Net = 10h30 soit 630 mn

📌 Temps Utile = 9h10 soit 550 mn

Calcul :TRS = 550/930Soit = Temps Utile/Temps Requis59%

L'impact de l'amélioration du TRS

On ne peut améliorer que ce qu'on sait mesurer ! Mesurer tous les composants du TRS est complexe et nécessite de récolter beaucoup d'informations au quotidien.

Pour simplifier cette collecte et donc améliorer son TRS, Usine K pourrait déployer une solution de suivi de production 4.0 au sein de son atelier.

Grâce à sa digitalisation, Usine K automatiserait sa collecte de données de production et pourrait identifier les différentes causes d'arrêts non planifiés qui surviennent au cours de sa production. Cela lui permettrait de mettre en place un plan d'améliorations afin de réduire ces arrêts et plus généralement les pertes !

Les exceptions : un TRS bas = une mauvaise production ?

Pas nécessairement ! Le TRS varie énormément selon les organisations et les secteurs d’activité. Il dépend des process de production, de l’environnement et des différentes méthodes de contrôle.

Pour une entreprise dont le TRS produisant des pièces complexes sur des matières dures et comportant de nombreux contrôles au cours du process de fabrication, on peut considérer qu'un bon TRS commence à 50%.

Alors qu'une production à haute cadence, reposant sur une logistique à flux tendu, sera et cherchera à rester supérieure à 95%.

Un bon TRS ne peut pas être jaugé de la même façon selon les secteurs d'activité ou la typologie de production. Mais il peut toujours être amélioré dès lors qu'il est analysé !

Pour calculer son TRS il faut pouvoir collecter ses données !

Oui mais comment ? Rien de plus facile !

Nombreuses sont les organisations qui collectent leurs données de façon manuelle. Nécessaires au bon fonctionnement d’un atelier, elles sont le plus plus souvent recensées sur des tableurs. Outil contraignant mais surtout pas si simple.

La complétion de données de production manuelle, demande beaucoup de temps aux opérateurs, mais pas seulement, au manager également. Confronté à la ressaisie d'informations, il ne peut pas lire en temps réel ces données, qui sont susceptibles de comporter des erreurs.

Pour éviter les écarts, mais surtout faciliter et fiabiliser la collecte de données de nouveaux outils connectés ont vu le jour, notamment les solutions de suivi de production IOT 🤖

LA solution de suivi de production 4.0

KEYPROD est une solution de suivi de production 4.0, combinant boîtiers IoT Plug and Play et plateforme web moderne. Facile d’installation, intuitif, non-invasif, et adaptable à tout type de machines, KEYPROD permet de digitaliser et d'automatiser le calcul du TRS en quelques minutes seulement.

Mais comment ça marche ? Élémentaire mon cher Watson !

Les machines communiquent par la vibration, leurs données de production sont captées et interprétées grâce à l’Intelligence Artificielle embarquée de nos boîtiers. Ils écoutent la machine et sont capables de reconnaître le cycle réel d’une pièce en cours de production, ce qui leur permet d’effectuer un comptage précis mais également de contrôler le statut des machines en direct.

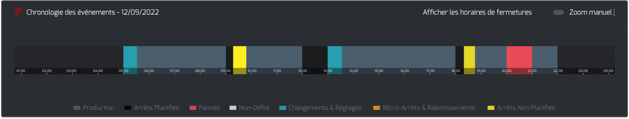

Les opérateurs n’ont qu’à déclarer les pièces rebutées et les causes d'arrêts non planifiés pour obtenir le TRS en temps réel ! C’est à ce moment que notre plateforme web entre en jeu, en affichant l’ensemble des indicateurs de production de façon simple et ergonomique, permettant de piloter un atelier depuis tous les appareils ! 🦾

KEYPROD est un réel atout pour tout industriel au travers de l’analyse des causes de non-performance. La mise en place d’une solution de suivi de production digitale favorise le bon usage des équipements et les prises de décision.

Ainsi, on peut envisager sereinement des axes d’amélioration qui faciliteront l'augmentation du TRS ! 🚀